在现代工业生产的复杂链条中,浆料输送环节犹如维系生产血脉畅通的关键枢纽,其效率高低直接关乎企业的产能释放、成本控制与市场竞争力。近期,某大型工厂通过引入先进的离心泵设备,成功破解了长期困扰其生产的浆料输送难题,实现了输送效率的大幅跃升,为行业树立了设备升级驱动效能提升的典范。

该工厂此前在浆料输送过程中,长期面临着诸多棘手问题。传统输送设备动力不足,面对高浓度、高粘度的浆料时,常常出现输送不畅、扬程不足的情况,导致生产线频繁因原料供应脱节而被迫停机,每月因停机造成的产能损失高达数万元。同时,老旧设备能耗极大,单位浆料的输送耗电量远超行业平均水平,高额的电费支出成为企业降本增效路上的沉重负担。此外,传统设备的易损件更换频繁,不仅需要投入大量的维修资金,频繁的停机维修还进一步加剧了生产计划的混乱。

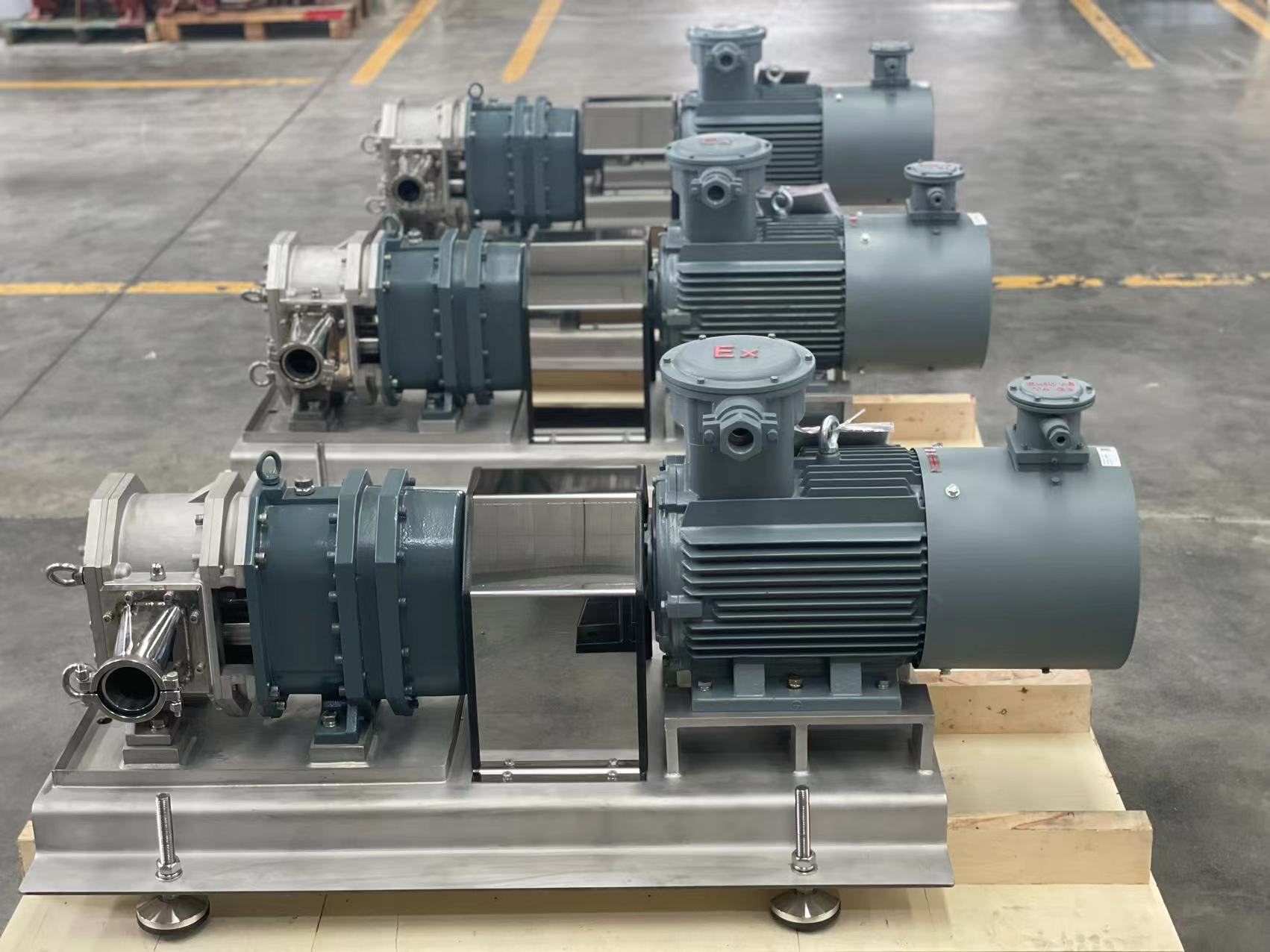

为彻底改变这一局面,工厂经过多方调研与技术论证,最终决定引入一批具有国际先进水平的离心泵。这批离心泵采用了高效节能的水力模型设计,叶轮经过特殊的流体动力学优化,能够在面对高浓度浆料时依然保持强劲的动力输出。其卓越的抗汽蚀性能,有效解决了传统设备因汽蚀导致的效率下降和部件损坏问题,大幅延长了设备的使用寿命。

离心泵投入运行后,其带来的改变立竿见影。首先,输送效率实现了质的飞跃。在同等工况下,新离心泵的浆料输送量较传统设备提升了30%以上,原本需要两班倒才能完成的输送任务,如今单班即可轻松应对。生产线因原料供应不足而停机的现象彻底消失,生产连续性得到了前所未有的保障,月均产能较之前提升了近25%。

在能耗方面,离心泵的节能优势同样显著。其采用的高效电机与优化的水力系统完美结合,单位浆料输送耗电量较传统设备降低了20%,按照工厂目前的生产规模计算,每年可节约电费支出数十万元。同时,离心泵的稳定运行大幅减少了设备故障发生率,易损件的更换周期延长了3倍以上,维修成本降低了近一半,设备的综合运营成本得到了有效控制。

此外,离心泵的智能化设计也为工厂的生产管理带来了极大便利。设备配备了完善的运行状态监测系统,能够实时采集流量、压力、温度等关键参数,并通过物联网技术将数据传输至工厂的中央控制系统。管理人员可以在中控室实时掌握设备的运行状况,提前预判可能出现的故障并及时采取维护措施,实现了设备管理从被动维修向主动预防的转变。

此次离心泵的成功应用,不仅让该工厂在浆料输送效率上实现了跨越式提升,更使其在生产成本控制、生产管理水平等方面得到了全面优化。这一案例充分证明,先进的设备技术是驱动工业生产效能提升的核心动力。未来,该工厂将继续加大在设备升级与技术创新方面的投入,不断挖掘生产潜力,为行业的高质量发展贡献更多实践经验。